Économie d'énergie dans l'entreprise - les principales directions:

- Économiser l'électricité

- Réduction des pertes de chaleur et de vapeur

- Réduction des pertes dans les lignes vapeur

Économie d'énergie dans l'entreprise - méthodes d'économie d'énergie

- Sélection de la catégorie de prix optimale et révision des conditions contractuelles pour l'alimentation électrique

- Optimisation des moteurs électriques

- Installation VFD

- Optimisation des systèmes d'air comprimé

Sélection de la catégorie de prix optimale pour l'alimentation électrique

Il existe au total 6 catégories de prix de l'électricité selon lesquelles les entreprises peuvent acheter de l'électricité auprès de fournisseurs garantis.

La première catégorie de prix comprend toutes les petites entreprises dont la puissance installée est inférieure à 670 kW au moment de la signature du contrat d'alimentation automatique.

Toutes les entreprises dont la puissance installée est supérieure à 670 kW entrent automatiquement dans la troisième catégorie de prix.

Les première et troisième catégories de prix ne sont pas toujours les catégories d'alimentation les plus optimales et les moins chères.

Dans certains cas, le passage à une autre catégorie de prix peut réduire les coûts d'électricité de 5 à 30 %.

Le sujet des catégories de prix est assez vaste, dans notre test sur les catégories de prix, nous expliquons en détail comment calculer et sélectionner correctement la catégorie de prix de l'alimentation.

En plus des catégories de prix, nous vous recommandons également d'examiner de près d'autres aspects du contrat de fourniture d'électricité :

- Niveau de tension,

- Pouvoir,

- Tarif de transport d'électricité.

Vous pouvez en savoir plus sur ces méthodes et d'autres pour réduire les coûts énergétiques dans notre rapport de test.

Économie d'énergie dans l'entreprise - moteurs électriques

Il est nécessaire de considérer tous les appareils utilisant des moteurs électriques :

- Pompes,

- Compresseurs,

- Ventilateurs,

- Des machines-outils,

- Lignes de production.

Plan de contrôle des moteurs électriques

Le plan de contrôle du moteur doit devenir une partie intégrante du programme d'économie d'énergie de l'usine.

Un tel plan permettra de mettre en place un système d'économie d'énergie à long terme pour tous les moteurs électriques de l'entreprise.

Le plan de contrôle du moteur garantit que les pannes et les dysfonctionnements ne se produisent pas et, s'ils se produisent, sont corrigés rapidement et efficacement.

Étapes pour créer un plan de contrôle moteur :

- Faire un inventaire de tous les moteurs de l'installation.

- Faites une liste des moteurs avec leurs paramètres les plus importants, leur état technique et leur durée de vie.

- Élaborer des instructions générales pour effectuer les réparations.

- Élaborer des directives pour l'entretien préventif, la lubrification et l'inspection.

- Créer un stock de sécurité de pièces de rechange couramment utilisées.

- Créer une spécification d'achat pour les nouveaux moteurs.

Bobinage de moteurs électriques

En général, remonter un vieux moteur électrique revient beaucoup moins cher que d'en acheter un nouveau.

Le moteur électrique doit être remplacé lorsque le coût de son enroulement est supérieur à 60% du coût d'un nouveau.

Ensuite, tout dépend de la façon dont le rembobinage est effectué.

Lorsque le travail est effectué au plus haut niveau, le moteur ne perdra que 1% -2% de son efficacité.

Si le rembobinage est mal fait, les pertes dans le moteur électrique augmentent de 5% -10%.

Remplacer l'ancien moteur électrique par un nouveau, économe en énergie, est logique si le moteur fonctionne plus de 2000 heures par an.

La période d'amortissement d'un nouveau moteur écoénergétique ne dépasse pas 1, 5 à 2 ans.

Économies d'énergie en fonctionnement en augmentant le taux d'utilisation

Le facteur de charge est le rapport entre la puissance de fonctionnement et la puissance apparente.

C'est ainsi que l'énergie est utilisée efficacement.

Plus le facteur de charge est élevé, plus l'électricité est utilisée efficacement.

Le moteur électrique fonctionne de manière optimale à partir de 75 % de charge.

Par conséquent, l'installation de moteurs au-dessus de la puissance requise (pour des raisons de sécurité) est non seulement plus coûteuse, mais également inefficace en termes de consommation d'énergie.

Le facteur de charge peut être augmenté comme suit :

- Arrêt des moteurs non chargés,

- Remplacement des moteurs chargés à moins de 45 % par des modèles moins puissants,

- Redistribution de la charge entre les moteurs électriques existants.

Convertisseur de fréquence (VFD)

L'installation de convertisseurs de fréquence n'a de sens que dans les systèmes dynamiques.

Dans le cas de systèmes statiques qui ne sont utilisés que pour soulever des charges, par exemple, l'installation d'un convertisseur de fréquence n'aide pas et peut souvent être préjudiciable.

Le VFD équilibre la charge et la vitesse du moteur et garantit ainsi que la puissance électrique est utilisée de manière optimale.

Le VFD peut réduire la consommation d'énergie du moteur d'un minimum de 5 % et d'un maximum de 60 %.

La période de récupération du VFD est généralement de 1 à 3 ans.

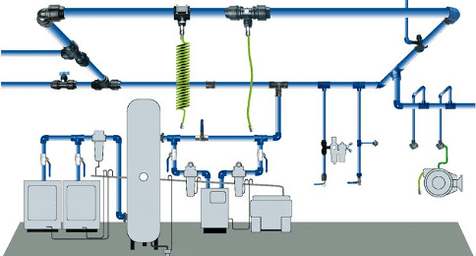

Optimisation des systèmes d'air comprimé

L'air comprimé est utilisé dans une grande variété d'industries.

Dans certaines entreprises, l'air comprimé est le principal consommateur d'électricité.

L'air comprimé est utilisé dans les dispositifs et équipements pneumatiques, sur les bandes transporteuses, les lignes automatiques.

L'utilisation de l'air comprimé est populaire car c'est une source d'énergie pratique et sûre.

Mais beaucoup oublient que l'air comprimé est l'une des sources d'énergie les plus inefficaces - seulement 5% de l'électricité utilisée pour générer de l'air comprimé devient un travail utile, les 95% restants vont dans le pipeline.

Économie d'énergie en fonctionnement - air comprimé :

- Ne pas utiliser d'air comprimé pour nettoyer les locaux.

- Réduire la température de l'air à l'entrée du compresseur de 3 % réduit la consommation électrique de 1 %.

- Dans ces procédés techniques, réduisez la pression d'air comprimé au minimum si possible. Une réduction de 10 % de la pression réduit la consommation électrique de 5 %.

- Effectuer des inspections régulières, des réparations des systèmes de compresseurs et des conduites d'air comprimé. Même la plus petite fuite d'air comprimé peut parfois réduire l'efficacité de l'équipement.

Économie d'énergie en fonctionnement - nous réduisons les pertes de chaleur et de vapeur

La vapeur est largement utilisée dans l'industrie, en particulier dans les industries du textile, de l'alimentation et de la transformation.

En améliorant l'efficacité des chaudières à vapeur et en réutilisant la chaleur générée, la consommation d'énergie de ces systèmes peut être considérablement réduite.

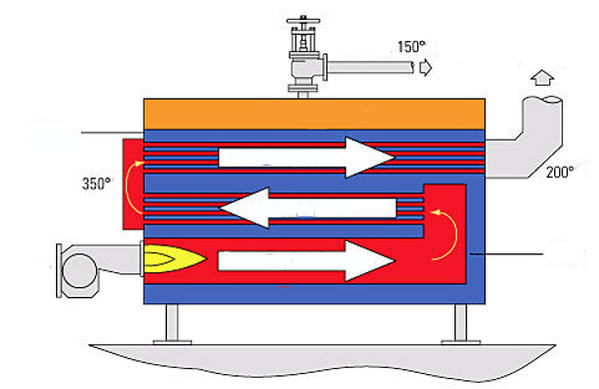

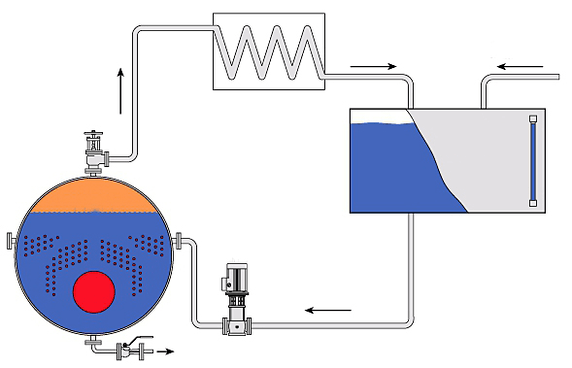

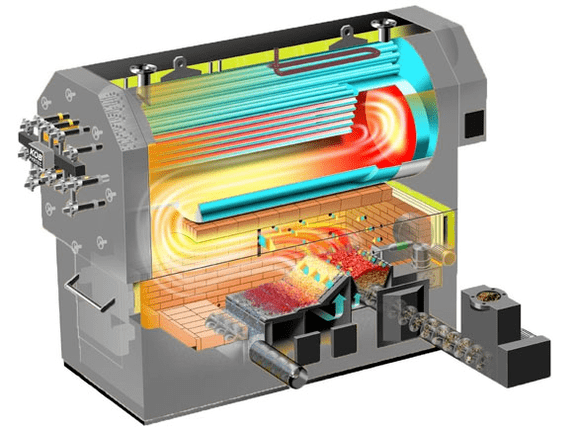

Production de vapeur

La chaudière fonctionne plus efficacement à pleine puissance.

En raison du fait que le besoin en quantité de vapeur peut changer avec le temps, il arrive souvent que la chaudière fonctionne sous sa charge optimale.

La capacité de la chaudière installée peut être beaucoup plus élevée que les besoins de l'entreprise en raison d'une baisse de la demande de produits ou de plans non réalisés pour augmenter la production.

De plus, la capacité de la chaudière ne peut pas être requise en raison d'améliorations du processus de production ou de l'introduction de mesures d'économie d'énergie.

Dans de tels cas, la chaudière ne fonctionne pas à pleine capacité ou en mode de courts cycles marche-arrêt.

Les deux situations entraînent des pertes d'énergie considérables.

Il n'y a pas de solutions simples et bon marché à ce problème.

Le moyen le plus simple estInstaller une "petite" chaudière qui fonctionne à pleine capacitéavec un taux d'occupation moyen ou faible dans l'entreprise.

Bien que ce ne soit pas une solution bon marché, la période de récupération d'un tel investissement peut être inférieure à deux ans.

Et de manière générale, il est toujours plus efficace de disposer de plusieurs petites chaudières interchangeables, notamment dans les entreprises aux besoins changeants ou aux fortes fluctuations saisonnières des consommations de chaleur et de vapeur.

Système de régulation automatique

Si l'entreprise possède plusieurs chaudières, alors l'installation a du senssystème automatique de régulation de la charge de la chaudière. . .

L'automatisation réagit à la demande de vapeur de l'entreprise, répartit la charge entre les chaudières, allume ou éteint les chaudières et augmente ainsi considérablement l'efficacité de l'ensemble du système.

Robinet-vanne

Dans les entreprises où la chaudière est régulièrement éteinte en raison de la baisse de la demande de vapeur, les pertes de chaleur par la cheminée peuvent être assez élevées.

Il est possible de bloquer la perte d'air chaud par la cheminéeen installant un robinet-vannequi ferme le tuyau lorsque la chaudière est éteinte.

Prévention et entretien

S'ils sont laissés sans surveillance, les brûleurs et les systèmes de retour de condensat peuvent rapidement se détériorer ou tomber en panne.

Cela peut réduire le rendement de la chaudière de 20 à 30 %.

Un programme de maintenance simple qui garantit que tous les composants de la chaudière fonctionnent au niveau maximum augmente considérablement l'efficacité opérationnelle.

En pratique, un entretien régulier permet de réduire de 10 % la consommation énergétique de la chaudière.

Isolation - la perte de chaleur de la surface d'une chaudière correctement isolée doit être inférieure à 1 %.

Élimination de la suie et du tartre

Il est nécessaire de surveiller et d'éliminer en permanence la formation de suie sur les tubes de la chaudière et le tartre.

Une couche de suie de 0, 8 millimètre d'épaisseur réduit le transfert de chaleur de 9, 5 %, tandis qu'une couche de 4, 5 millimètres d'épaisseur réduit le transfert de chaleur de 69 % !

Le tartre se forme lorsque du calcium, du magnésium et du silicium s'accumulent sur l'échangeur de chaleur de la chaudière.

L'échelle de 1 millimètre d'épaisseur augmente la consommation d'énergie de 2%.

La suie et le tartre peuvent être éliminés mécaniquement ou avec des acides.

La formation de suie et de tartre peut être déterminée en augmentant la température des gaz d'échappement ou par inspection visuelle lorsque la chaudière n'est pas en fonctionnement.

La formation de suie et de tartre doit être surveillée particulièrement si la chaudière fonctionne avec des combustibles solides (charbon, tourbe, bois de chauffage).

Les chaudières à gaz sont moins sujettes aux problèmes de suie.

Optimisation de la purge de la chaudière

La purge de la chaudière est la vidange de l'eau de la chaudière afin de nettoyer l'eau de la chaudière des impuretés et des sels.

Le but de la purge de la chaudière est d'éviter ou de réduire la formation de tartre.

Un drainage insuffisant de la chaudière peut entraîner la pénétration d'eau dans la vapeur ou la formation de dépôts dans la chaudière.

Une purge excessive signifie une perte de chaleur, d'eau et de produits chimiques.

Le niveau de purge optimal dépend du type de chaudière, de la pression de fonctionnement dans la chaudière, du traitement et de la qualité de l'eau utilisée.

La première chose à surveiller est le traitement de l'eau. Si l'eau est bien traitée (faible teneur en sel), le taux de purge peut être de 4 %.

En cas de corps étrangers et de sels dans l'eau, le taux de purge est de 8% -10%.

Le système de dessalement automatique peut également réduire considérablement la consommation d'énergie.

La période de récupération d'un tel système est généralement de 1 à 3 ans.

Réduction des émissions de fumée

La fumée excessive est souvent causée par l'entrée d'air dans la chaudière et la cheminée par des fuites et des ouvertures.

Cela réduit le transfert de chaleur et augmente la charge sur le système de compresseur.

Les fuites et les trous peuvent être facilement réparés, il suffit d'une inspection visuelle périodique de la chaudière et de la cheminée.

Régulation de l'air

Plus il y a d'air utilisé pour brûler du carburant, plus il y a de chaleur rejetée dans le vent.

Une quantité d'air légèrement supérieure au rapport stoechiométrique idéal carburant/air est nécessaire pour des raisons de sécurité afin de réduire les émissions de NOx et dépend du type de carburant.

Les chaudières en mauvais état technique peuvent utiliser jusqu'à 140 % d'air supplémentaire, ce qui entraîne des émissions d'échappement excessives.

Un brûleur à gaz efficace nécessite 2 à 3 % d'oxygène supplémentaire ou 10 à 15 % d'air supplémentaire pour brûler le combustible sans produire de monoxyde de carbone.

En règle générale, le rendement de la chaudière augmente de 1 % pour chaque 15 % d'air supplémentaire en moins.

Il est donc nécessaire de continuer à contrôler le rapport air-carburant.

Cet événement ne coûte rien, mais il a un très bon effet.

Suivi du développement de la fumée

La quantité d'oxygène dans les fumées est la somme de l'air supplémentaire (pour augmenter la sécurité et réduire les émissions) et de l'air qui pénètre dans la chaudière par des trous et des fuites.

La présence de fuites et de trous peut être facilement identifiée en mettant en place un système de surveillance de l'air entrant et de la teneur en oxygène des fumées.

En utilisant les données sur la quantité de monoxyde de carbone et d'oxygène, il est possible d'optimiser le rapport combustible-air dans la chaudière.

L'installation d'un système de surveillance et d'analyse des émissions de gaz d'échappement se rentabilise généralement en moins d'un an.

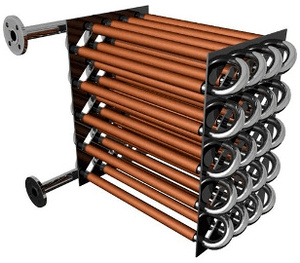

Économie d'énergie dans l'entreprise - installation d'un économiseur

La chaleur des fumées peut être utilisée pour chauffer l'eau entrant dans la chaudière.

L'eau chauffée pénètre dans la chaudière et nécessite moins de chaleur pour être convertie en vapeur, ce qui économise du carburant.

Le rendement de la chaudière augmente de 1% pour chaque baisse de 22°C de la température des fumées.

L'économiseur peut réduire la consommation de carburant de 5 à 10 % et s'amortira en moins de 2 ans.

Échangeur de chaleur pour la récupération de la chaleur de l'eau et de la vapeur de la purge de la chaudière

L'échangeur de chaleur permet de recycler environ 80 % de la chaleur de l'eau et de la vapeur provenant de la purge de la chaudière.

Cette chaleur peut être utilisée pour chauffer des bâtiments ou pour chauffer l'eau qui alimente la chaudière.

Toute chaudière avec un taux de purge constant de 5% ou plus est un excellent candidat pour un échangeur de chaleur.

Si le système de dessalement ne fonctionne pas en mode constant, il est logique de penser à le mettre en mode constant et à installer un échangeur de chaleur en même temps.

La période d'amortissement moyenne d'un échangeur de chaleur ne dépassera pas 1, 5 à 2 ans.

Installation d'un économiseur de condensation

Le condensat chaud peut être renvoyé à la chaudière, économisant de l'énergie et réduisant le besoin d'eau traitée.

L'économiseur de condensation peut augmenter l'efficacité du système de 10 % supplémentaires.

L'installation d'un tel économiseur doit être effectuée sous la stricte surveillance de spécialistes, en tenant compte de toutes les nuances d'un tel système, de son impact sur la chaudière et de la composition chimique de l'eau.

L'utilisation d'un système qui renvoie les condensats à la chaudière s'amortit généralement en 1 à 1, 5 an.

Un système qui dirige les condensats vers une alimentation en eau chaude s'amortit en moins d'un an.

<10_img_centerxx>Tours de refroidissement (tours de refroidissement)

Une tour de refroidissement est un échangeur de chaleur dans lequel l'eau est refroidie par un courant d'air.

Et en termes d'efficacité énergétique, une tour de refroidissement est un appareil qui dégage de la chaleur au vent.

Potentiel d'économie d'énergie dans les tours de refroidissement :

- Dans certaines entreprises, il est logique de se passer complètement des tours de refroidissement. Il existe de nombreux cas où un appareil de chauffage est utilisé pour chauffer une pièce et une tour de refroidissement est utilisée pour dissiper la chaleur en même temps. L'installation d'une pompe à chaleur résout le problème de chauffage et réduit au moins partiellement le besoin d'utiliser la tour de refroidissement.

- L'installation de disjoncteurs pour les ventilateurs des tours de refroidissement peut réduire la consommation d'énergie de 40 %.

- Le remplacement des ventilateurs en aluminium ou en fer par de nouveaux ventilateurs (fibre de verre et moulage plastique) peut réduire la consommation d'énergie jusqu'à 30 %.

Réduction des pertes dans les lignes vapeur

Lignes de vapeur séparées qui ne sont pas utilisées

La demande et la consommation de vapeur sont en constante évolution.

Cela peut signifier que tout le système de distribution de vapeur n'est pas entièrement utilisé, mais seulement 20 à 50 %, ce qui entraîne inévitablement des pertes de chaleur.

Il est clair que l'optimisation ou la reconfiguration de l'ensemble du système de distribution de vapeur pour répondre aux nouvelles exigences est très coûteuse et peut ne pas être réalisable.

Cependant, détecter et fermer les conduites de vapeur qui sont rarement utilisées peut être une mesure d'économie d'énergie très efficace.

Économie d'énergie dans l'entreprise - isolation thermique des tuyaux

L'isolation des conduites de vapeur peut réduire les pertes d'énergie jusqu'à 90 %.

C'est l'une des économies d'énergie les plus rapides dans un système de distribution de vapeur.

Le délai d'amortissement moyen de l'isolation des canalisations transportant de la vapeur ou de l'eau chaude est d'environ 1 an.

Lignes de condensats pour 1, 5-2 ans.

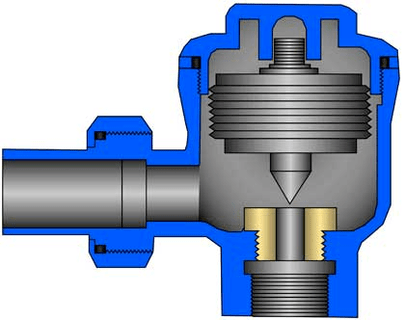

Surveillance des purgeurs de vapeur

Un simple programme de surveillance de l'état technique des purgeurs de vapeur peut réduire considérablement les pertes de chaleur.

Par exemple, si aucun entretien n'a été effectué pendant 3 à 5 ans, environ un tiers des purgeurs de vapeur sont généralement défectueux, ce qui permet à la vapeur d'entrer dans le système de purgeur de vapeur.

En pratique, dans les entreprises qui ont un programme de surveillance des purgeurs, pas plus de 5 % des purgeurs sont en panne.

Le délai d'amortissement moyen pour le remplacement ou l'entretien d'un purgeur de vapeur est inférieur à six mois.

Un programme de surveillance des purgeurs de vapeur réduit généralement les pertes de vapeur de 10 %.

Purgeurs thermostatiques

L'utilisation de purgeurs thermostatiques modernes peut réduire la consommation d'énergie tout en augmentant la fiabilité de l'ensemble du système.

Le principal avantage des purgeurs thermostatiques est qu'ils

- ouvert lorsque la température se rapproche du niveau de vapeur saturée (+/- 2 C°),

- dégager des gaz non condensables après chaque ouverture et

- sont à l'état ouvert au début du fonctionnement du système, ce qui assure un chauffage rapide.

De plus, ces purgeurs de vapeur sont très fiables et peuvent être utilisés sur une large plage de pression.

Débrancher l'évacuation des condensats

Vous pouvez réduire la consommation d'énergie en désactivant les évacuations de condensats sur les conduites de vapeur surchauffée lorsqu'elles ne sont pas utilisées.

Élimination des fuites de vapeur

Un programme de réparation des fuites de vapeur pour les petits trous peut s'amortir en aussi peu que 3 à 4 mois.

Il ne faut pas oublier que les petites fuites passent inaperçues pendant des années et peuvent endommager définitivement le système.

Réutilisation des condensats et de la vapeur

Lorsqu'un purgeur de vapeur élimine le condensat d'un système à vapeur, la chute de pression crée de la vapeur à partir de ce condensat.

Cette vapeur peut être utilisée avec le condensat dans un échangeur de chaleur pour chauffer l'eau d'alimentation ou l'air.

Plus important encore, il est possible d'utiliser cette vapeur et ce condensat près du point de sortie, car il peut être très coûteux de créer un système de tuyauterie séparé pour le transporter jusqu'au point d'utilisation.